ဂီယာစနစ်များသည် စက်ပိုင်းဆိုင်ရာ စက်ပစ္စည်းအမျိုးမျိုးတွင် အရေးပါသော အခန်းကဏ္ဍမှ ပါဝင်ပြီး ပါဝါကို ချောမွေ့စွာနှင့် ထိရောက်စွာ ပို့လွှတ်နိုင်စေပါသည်။ သို့သော် ဂီယာစနစ်များ၏ စွမ်းဆောင်ရည်သည် တိကျမှုပေါ်တွင် များစွာမူတည်ပါသည်။ဂီယာချိတ်ဆက်မှု။ အသေးအဖွဲ သွေဖည်မှုများပင်လျှင် စွမ်းဆောင်ရည်မပြည့်ဝမှု၊ ယိုယွင်းပျက်စီးမှု မြင့်တက်လာခြင်းနှင့် ကြီးမားသော ပျက်ကွက်မှုများကိုပင် ဖြစ်ပေါ်စေနိုင်သည်။ ဤဆောင်းပါးတွင်၊ ဂီယာကွက်တိကျမှုကို လွှမ်းမိုးသော အချက်များကို ကျွန်ုပ်တို့ လေ့လာပြီး အကောင်းဆုံး ဂီယာစနစ်စွမ်းဆောင်ရည်ကို သေချာစေရန် ၎င်းတို့၏ အရေးပါမှုကို စူးစမ်းလေ့လာပါမည်။

ဂီယာသွားပရိုဖိုင်:

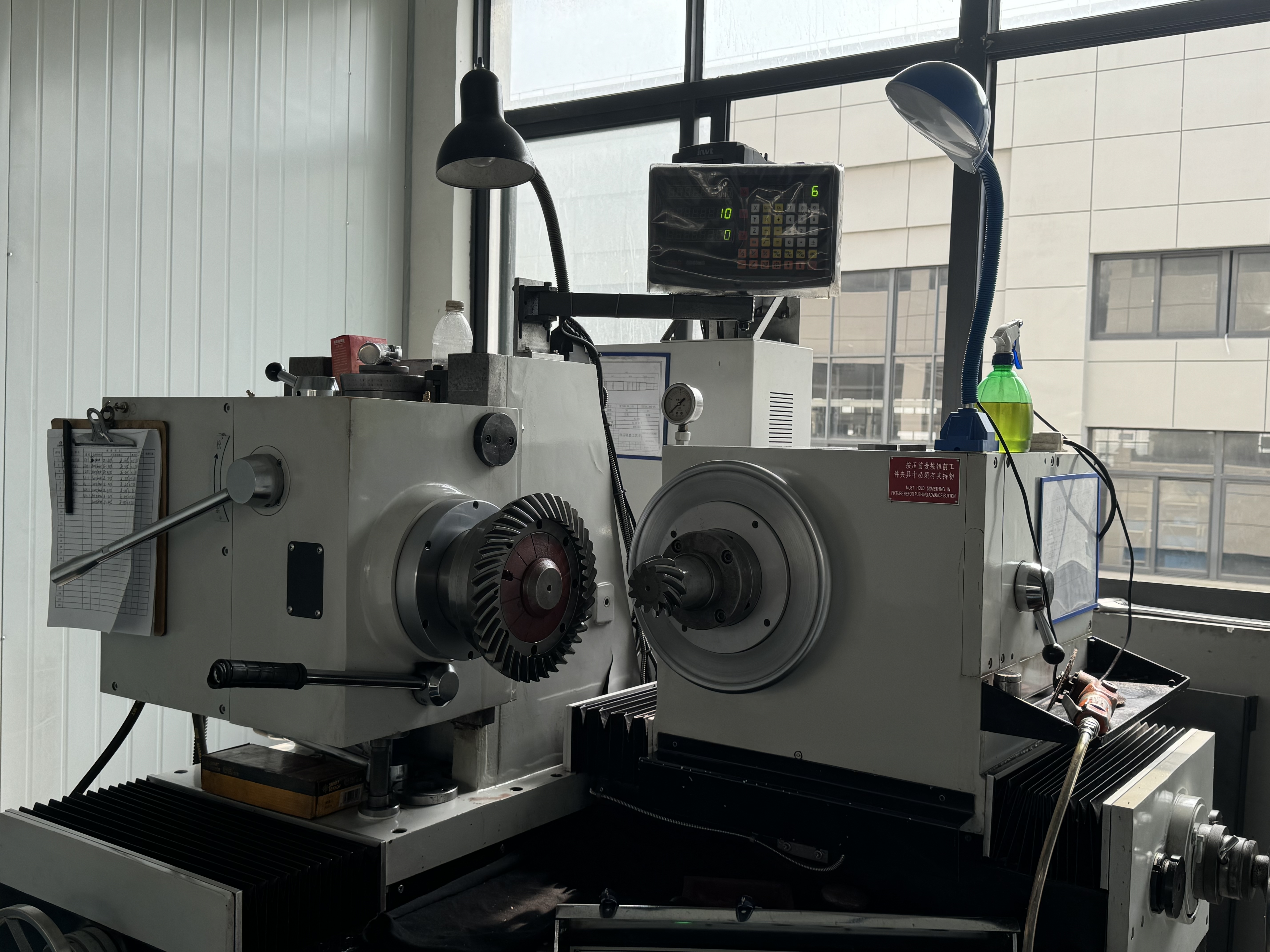

ဂီယာသွားများ၏ပရိုဖိုင်သည် ဂီယာကွက်တိကျမှုကိုလွှမ်းမိုးသော အခြေခံအကျဆုံးအချက်ဖြစ်ကောင်းဖြစ်နိုင်သည်။ သွားများကို သင့်လျော်သောထိတွေ့မှုနှင့် အနည်းဆုံးပြန်လည်တုံ့ပြန်မှုကိုသေချာစေရန် တိကျစွာပုံသွင်းရမည်။ စံပြသွားပရိုဖိုင်မှ သွေဖည်မှုတစ်စုံတစ်ရာသည် မညီမညာဝန်တင်ခြင်း၊ ဆူညံသံတိုးလာခြင်းနှင့် ထိရောက်မှုလျော့ကျခြင်းတို့ကို ဖြစ်စေနိုင်သည်။ CNC စက်ဖြင့်ပြုလုပ်ခြင်းကဲ့သို့သော ခေတ်မီထုတ်လုပ်မှုနည်းပညာများသည် တိကျသောဂီယာသွားပရိုဖိုင်များထုတ်လုပ်နိုင်စွမ်းကို သိသိသာသာတိုးတက်စေသည်။

ထုတ်လုပ်မှု သည်းခံနိုင်မှု:

ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များသည် မလွဲမသွေ သည်းခံမှုများကို ဖြစ်ပေါ်စေပြီး ၎င်းသည် ဂီယာ mesh တိကျမှုကို သက်ရောက်မှုရှိနိုင်သည်။ အတိုင်းအတာ၊ မျက်နှာပြင်အပြီးသတ်နှင့် ပစ္စည်းဂုဏ်သတ္တိများ ကွဲပြားမှုများသည် meshing အတွင်း ဂီယာများ မည်သို့ အပြန်အလှန် သက်ရောက်မှုရှိနိုင်သည်။ ထုတ်လုပ်မှုကာလအတွင်း ပိုမိုတင်းကျပ်သော သည်းခံမှုများနှင့် အရည်အသွေးထိန်းချုပ်မှု အစီအမံများသည် တသမတ်တည်း ဂီယာစွမ်းဆောင်ရည်ကို သေချာစေရန် မရှိမဖြစ်လိုအပ်ပါသည်။

ချိန်ညှိခြင်းနှင့် စုစည်းခြင်း-

သင့်လျော်သော ချိန်ညှိမှုနှင့် တပ်ဆင်မှုဂီယာစနစ်များသည် အကောင်းဆုံး mesh တိကျမှုရရှိရန် အလွန်အရေးကြီးပါသည်။ shaft များ မညီမညာဖြစ်ခြင်း၊ ဂီယာများအကြား မမှန်ကန်သော အကွာအဝေး သို့မဟုတ် bearing preload မမှန်ကန်ခြင်းသည် မညီမညာဝန်တင်ခြင်းနှင့် စောစီးစွာ ပွန်းပဲ့ခြင်းတို့ကို ဖြစ်စေနိုင်သည်။ ဤပြဿနာများကို လျှော့ချရန်အတွက် alignment tools များနှင့် torque သတ်မှတ်ချက်များကို အသုံးပြုခြင်းအပါအဝင် တပ်ဆင်ခြင်းလုပ်ငန်းစဉ်များကို ဂရုတစိုက်အာရုံစိုက်ရန် လိုအပ်ပါသည်။

ချောဆီလိမ်းခြင်း:

ဂီယာသွားများကြား ပွတ်တိုက်မှုနှင့် ပွန်းစားမှုကို လျှော့ချရန်အတွက် ထိရောက်သော ချောဆီလိမ်းခြင်းသည် အရေးကြီးပါသည်။ မလုံလောက်သော သို့မဟုတ် မသင့်လျော်သော ချောဆီလိမ်းခြင်းသည် ပွတ်တိုက်မှုတိုးလာခြင်း၊ အပူလွန်ကဲခြင်းနှင့် အရှိန်မြှင့်ပွန်းစားမှုကို ဖြစ်ပေါ်စေနိုင်သည်။ ပုံမှန်ပြုပြင်ထိန်းသိမ်းမှုနှင့် ချောဆီပမာဏကို စောင့်ကြည့်ခြင်းနှင့်အတူ မှန်ကန်သော ချောဆီကိုရွေးချယ်ခြင်းသည် ဂီယာကွက်တိကျမှုကို အချိန်နှင့်အမျှ ထိန်းသိမ်းရန်အတွက် အရေးကြီးပါသည်။

လည်ပတ်မှုအခြေအနေများ-

လည်ပတ်မှုပတ်ဝန်းကျင်သည် ဂီယာ mesh တိကျမှုကိုလည်း လွှမ်းမိုးနိုင်သည်။ အပူချိန်အတက်အကျ၊ shock load နှင့် ညစ်ညမ်းမှုကဲ့သို့သော အချက်များသည် ဂီယာများ၏ စွမ်းဆောင်ရည်ကို ထိခိုက်စေနိုင်သည်။ ဒီဇိုင်းရေးဆွဲခြင်းဂီယာသင့်လျော်သော ကာကွယ်မှုများပါရှိသော စနစ်များနှင့် ရည်ရွယ်ထားသော လည်ပတ်မှုအခြေအနေများကို ထည့်သွင်းစဉ်းစားခြင်းသည် ဤအကျိုးသက်ရောက်မှုများကို လျော့ပါးစေပြီး ယုံကြည်စိတ်ချရသော စွမ်းဆောင်ရည်ကို သေချာစေရန် ကူညီပေးနိုင်ပါသည်။

ယိုယွင်းပျက်စီးခြင်းနှင့် ယိုယွင်းပျက်စီးခြင်း-

အချိန်ကြာလာသည်နှင့်အမျှ ဂီယာများသည် ဟောင်းနွမ်းခြင်းနှင့် ယိုယွင်းပျက်စီးခြင်းကို ကြုံတွေ့ရနိုင်ပြီး ၎င်းတို့၏ mesh တိကျမှုကို ထိခိုက်စေနိုင်သည်။ ပွတ်တိုက်မိသော အမှုန်အမွှားများ၊ ချောဆီမလုံလောက်ခြင်း သို့မဟုတ် ဝန်အလွန်အကျွံများသည် ဟောင်းနွမ်းမှုကို အရှိန်မြှင့်စေပြီး ဂီယာဂျီသြမေတြီတွင် ပြောင်းလဲမှုများကို ဖြစ်စေနိုင်သည်။ ပုံမှန်စစ်ဆေးခြင်းနှင့် ပြုပြင်ထိန်းသိမ်းခြင်းသည် ဂီယာစွမ်းဆောင်ရည်ကို မထိခိုက်စေမီ ဟောင်းနွမ်းမှုပြဿနာများကို ထောက်လှမ်းခြင်းနှင့် ဖြေရှင်းခြင်းအတွက် မရှိမဖြစ်လိုအပ်ပါသည်။

ရရှိခြင်းနှင့် ထိန်းသိမ်းခြင်းဂီယာစက်ပိုင်းဆိုင်ရာစနစ်များ၏ ယုံကြည်စိတ်ချရပြီး ထိရောက်သောလည်ပတ်မှုကို သေချာစေရန်အတွက် mesh တိကျမှုသည် မရှိမဖြစ်လိုအပ်ပါသည်။ ဂီယာ mesh တိကျမှုကို လွှမ်းမိုးသောအချက်များကို နားလည်ခြင်းနှင့် ဒီဇိုင်း၊ ထုတ်လုပ်မှု၊ တပ်ဆင်မှုနှင့် လည်ပတ်မှုအတွင်း သင့်လျော်သောအစီအမံများကို အကောင်အထည်ဖော်ခြင်းဖြင့် အင်ဂျင်နီယာများသည် ဂီယာစွမ်းဆောင်ရည်ကို အကောင်းဆုံးဖြစ်အောင်ပြုလုပ်နိုင်ပြီး ဂီယာစနစ်များ၏ သက်တမ်းကို တိုးချဲ့နိုင်သည်။ ထုတ်လုပ်မှုနည်းပညာများနှင့် ပစ္စည်းများတွင် စဉ်ဆက်မပြတ်တိုးတက်မှုများနှင့်အတူ တင်းကျပ်သော အရည်အသွေးထိန်းချုပ်မှုလုပ်ငန်းစဉ်များသည် ဂီယာ mesh တိကျမှုကို ဆက်လက်မြှင့်တင်ပေးပြီး စက်မှုအင်ဂျင်နီယာတွင် ဆန်းသစ်တီထွင်မှုကို မောင်းနှင်ပေးမည်ဖြစ်သည်။

ပို့စ်တင်ချိန်: ၂၀၂၄ ခုနှစ်၊ မေလ ၇ ရက်